हालैका वर्षहरूमा, कठोर-फ्लेक्स PCBs ले तिनीहरूको अद्वितीय डिजाइन र उच्च-कम्पन वातावरण द्वारा उत्पन्न विशिष्ट चुनौतीहरू ह्यान्डल गर्ने क्षमताको कारण लोकप्रियता प्राप्त गरेको छ।यस ब्लग पोष्टमा, हामी त्यस्ता वातावरणहरूमा कठोर-फ्लेक्स PCBs प्रयोग गर्ने फाइदाहरू अन्वेषण गर्नेछौं र उनीहरूले कसरी इलेक्ट्रोनिक उपकरणहरूको विश्वसनीयता र प्रदर्शन सुधार गर्न सक्छन् भनेर छलफल गर्नेछौं।

आजको संसारमा, जहाँ इलेक्ट्रोनिक उपकरणहरू अनुप्रयोगहरूको विस्तृत दायरामा प्रयोग गरिन्छ, यी उपकरणहरूको विश्वसनीयता र स्थायित्व सुनिश्चित गर्नु महत्त्वपूर्ण भएको छ। विचार गर्नुपर्ने मुख्य कारकहरू मध्ये एक उच्च-कम्पन वातावरणमा मुद्रित सर्किट बोर्डहरू (PCBs) को प्रदर्शन हो। विशेष गरी एयरोस्पेस, अटोमोटिभ र मेडिकल जस्ता उद्योगहरूमा, उपकरणहरू प्रायः आन्दोलन र कम्पनको अधीनमा हुन्छन्, त्यसैले यस्ता अवस्थाहरू सामना गर्न सक्ने PCBs प्रयोग गर्नु महत्त्वपूर्ण छ।

1. कठोर-फ्लेक्स बोर्डको परिचय

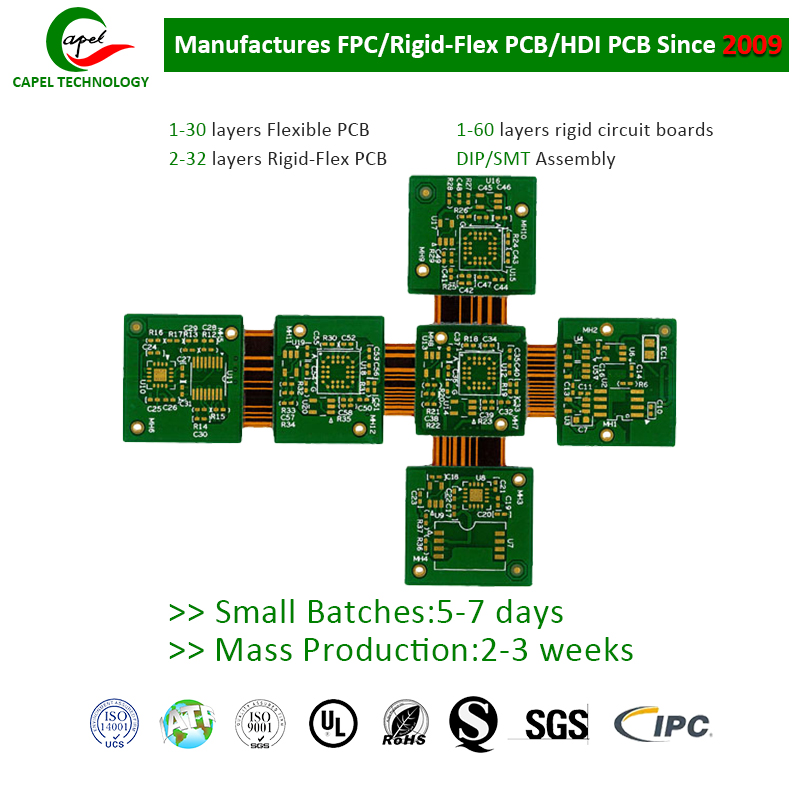

कठोर-फ्लेक्स पीसीबी परम्परागत कठोर पीसीबी र लचिलो सर्किट बोर्डको हाइब्रिड हो। तिनीहरूले तीन-आयामी (3D) डिजाइनहरू सक्षम पार्दै, प्वालहरू मार्फत प्लेटेडद्वारा आपसमा जोडिएका कठोर र लचिलो खण्डहरू हुन्छन्। यो अद्वितीय निर्माणले धेरै फाइदाहरू प्रदान गर्दछ, सुधारिएको ठाउँको उपयोग, कम तौल, बृद्धि स्थायित्व, र स्थापनाको समयमा लचिलोपन सहित।

2. मेकानिकल स्थिरता बढाउनुहोस्

कठोर-फ्लेक्स PCBs को मुख्य फाइदाहरू मध्ये एक तिनीहरूको परिष्कृत मेकानिकल स्थिरता हो। कठोर र लचिलो सामग्रीहरूको संयोजनले तिनीहरूको संरचनात्मक अखण्डतालाई असर नगरी उच्च स्तरको कम्पन र झटका सामना गर्न अनुमति दिन्छ। यो विशेष गरी उच्च-कम्पन वातावरणहरूमा महत्त्वपूर्ण छ जहाँ परम्परागत कठोर PCBs वा लचिलो सर्किट बोर्डहरू तिनीहरूको अन्तर्निहित सीमाहरूको कारण असफल हुन सक्छन्।

3. इन्टरकनेक्ट विफलताहरू कम गर्नुहोस्

उच्च-कम्पन वातावरणमा, इन्टरकनेक्ट विफलता एक महत्त्वपूर्ण मुद्दा हो किनभने यसले संकेत अखण्डता मुद्दाहरू वा सम्पूर्ण उपकरण विफलता निम्त्याउन सक्छ। कठोर-फ्लेक्स PCBs कठोर र लचिलो भागहरू बीच बलियो जडान प्रदान गरेर यो समस्या समाधान गर्दछ। प्वालहरू मार्फत प्लेटेडको प्रयोगले मेकानिकल विश्वसनीयता मात्र सुधार गर्दैन, तर भरपर्दो बिजुली जडान सुनिश्चित गर्दछ र अन्तरसम्बन्ध विफलताको जोखिम कम गर्दछ।

4. डिजाइन लचिलोपन सुधार गर्नुहोस्

कठोर-फ्लेक्स PCBs को 3D डिजाइन क्षमताहरूले अतुलनीय डिजाइन लचिलोपन प्रदान गर्दछ, ईन्जिनियरहरूलाई इलेक्ट्रोनिक अवयवहरूको लेआउट अनुकूलन गर्न अनुमति दिन्छ। यो उच्च-कम्पन वातावरणमा महत्वपूर्ण छ किनकि यसले कम्पोनेन्टहरूलाई विशिष्ट स्थानहरूमा राख्न अनुमति दिन्छ, समग्र प्रदर्शन र उपकरणको विश्वसनीयता सुधार गर्दछ। थप रूपमा, ठूला जडानकर्ताहरू र केबलहरू हटाउनाले समग्र डिजाइनलाई सरल बनाउँछ, लागत बचत र ठाउँको राम्रो प्रयोगको परिणामस्वरूप।

5. उच्च घनत्व एकीकरण

इलेक्ट्रोनिक उपकरणहरूको निरन्तर लघुकरण संग, यो उच्च घनत्व एकीकरण प्राप्त गर्न अपरिहार्य भएको छ। कठोर-फ्लेक्स पीसीबीहरू यस सन्दर्भमा उत्कृष्ट हुन्छन् किनभने तिनीहरूले बोर्डको दुबै छेउमा कम्पोनेन्टहरू एकीकृत गर्न अनुमति दिन्छ, यसरी ठाउँको अधिकतम उपयोग गर्दछ। कठोर र लचिलो सामग्रीको धेरै तहहरू स्ट्याक गर्ने क्षमताले थप एकीकरण क्षमताहरू बढाउँछ, उच्च-कम्पन वातावरणमा जटिल सर्किटहरू समायोजन गर्न सजिलो बनाउँछ।

6. उच्च कम्पन सामग्री चयन

उच्च-कम्पन वातावरणमा कठोर-फ्लेक्स PCBs प्रयोग गर्दा, सही सामग्री छनौट गर्नु महत्त्वपूर्ण हुन्छ। सामग्री छनोटले मेकानिकल बल, थर्मल स्थिरता र कम्पन थकानको प्रतिरोध जस्ता कारकहरूलाई विचार गर्नुपर्छ। उदाहरण को लागी, उच्च गिलास संक्रमण तापमान संग polyimide फिल्महरु को उपयोग चरम परिस्थितिहरु मा PCB स्थायित्व र प्रदर्शन को बृद्धि गर्न सक्छ।

संक्षेपमा

उच्च-कम्पन वातावरणमा कठोर-फ्लेक्स PCBs को प्रयोगले मेकानिकल स्थिरता, कम इन्टरकनेक्ट विफलता, बढेको डिजाइन लचिलोपन, र उच्च-घनत्व एकीकरणको सन्दर्भमा महत्त्वपूर्ण फाइदाहरू प्रदान गर्दछ। यी फाइदाहरूले तिनीहरूलाई उद्योगहरूको लागि आदर्श बनाउँदछ जहाँ उपकरणहरू बारम्बार चल्छ र कम्पन हुन्छ। यद्यपि, इष्टतम प्रदर्शन र विश्वसनीयता सुनिश्चित गर्न उपयुक्त सामग्री र डिजाइन विचारहरू सावधानीपूर्वक चयन गर्न महत्त्वपूर्ण छ। कठोर-फ्लेक्स PCBs को अद्वितीय क्षमताहरू प्रयोग गरेर, इन्जिनियरहरूले इलेक्ट्रोनिक उपकरणहरू डिजाइन गर्न सक्छन् जसले उच्च-कम्पन वातावरणको चुनौतीहरूको सामना गर्न सक्छ र उत्कृष्ट प्रदर्शन प्रदान गर्दछ।

पोस्ट समय: सेप्टेम्बर-18-2023

पछाडि