बहु-सर्किट बोर्डहरूको संयोजन र वेल्डिङ गुणस्तर कसरी सुनिश्चित गर्ने र वेल्डिङ क्र्याक र प्याड शेडिङ समस्याहरूबाट बच्न?

इलेक्ट्रोनिक उपकरणहरूको माग बढ्दै जाँदा, भरपर्दो र उच्च-गुणस्तरको बहु-सर्किट बोर्डहरूको आवश्यकता महत्वपूर्ण भएको छ। यी सर्किट बोर्डहरूले इलेक्ट्रोनिक उपकरणहरूको उचित कार्य सुनिश्चित गर्न महत्त्वपूर्ण भूमिका खेल्छन्। यद्यपि, बहु-तह सर्किट बोर्डहरूको संयोजन र वेल्डिङ प्रक्रियाको समयमा, यदि राम्रोसँग ह्यान्डल नगरिएमा, वेल्डिङ दरार र प्याड पिलिङ जस्ता समस्याहरू हुन सक्छ। यस ब्लग पोष्टमा, हामी बहु-सर्किट बोर्ड एसेम्बली र सोल्डरिंगको गुणस्तर सुनिश्चित गर्न र यी समस्याहरू हुनबाट रोक्न प्रभावकारी तरिकाहरू छलफल गर्नेछौं।

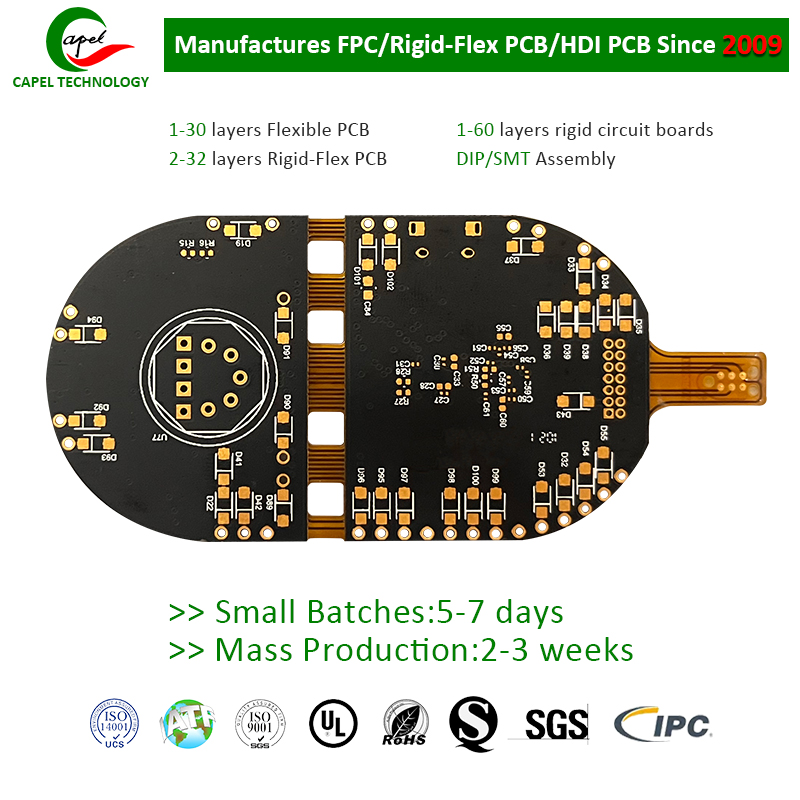

Capel 15 वर्षको परियोजना अनुभव र व्यावसायिक उद्योग प्रविधि भएको कम्पनी हो। बलियो टोली र उत्कृष्ट पूर्ण स्वचालित मेसिनहरूको साथ, तिनीहरू उद्योगमा एक विश्वसनीय निर्माता बनेका छन्। तिनीहरूको कठोर र उच्च उत्पादन प्रविधिहरू उन्नत प्रक्रिया क्षमताहरूसँग मिलेर तिनीहरूलाई उच्च-गुणस्तर, बहु-कार्यात्मक सर्किट बोर्डहरू उत्पादन गर्न सक्षम बनाउँछ।

मल्टीलेयर सर्किट बोर्डहरूको संयोजन र वेल्डिंगको गुणस्तर सुनिश्चित गर्न, निम्न महत्त्वपूर्ण चरणहरू पालना गर्नुपर्छ:

1. सही सामग्री छान्नुहोस्:सर्किट बोर्डको समग्र गुणस्तर निर्धारण गर्न सामग्रीको छनोट महत्त्वपूर्ण छ। आवश्यक मापदण्डहरू पूरा गर्ने उच्च गुणस्तरको कच्चा माल छान्नुहोस्। यसले सोल्डर क्र्याक र प्याड डिटेचमेन्टसँग सम्बन्धित समस्याहरू रोक्न मद्दत गर्नेछ।

2. प्रत्येक चरणमा गुणस्तर नियन्त्रण:उत्पादन प्रक्रियाको प्रत्येक चरणलाई समेट्ने बलियो गुणस्तर नियन्त्रण प्रणाली लागू गर्नुहोस्। यसमा आगमन सामग्री निरीक्षण, उत्पादन प्रक्रिया निगरानी र अन्तिम उत्पादन राम्ररी परीक्षण समावेश छ। नियमित निरीक्षणले कुनै पनि सम्भावित दोष वा समस्याहरू चाँडै पत्ता लगाउन मद्दत गर्न सक्छ, सोल्डर क्र्याक र डिबन्डेड प्याड समस्याहरूको सम्भावनालाई कम गर्दै।

3. उचित भण्डारण र ह्यान्डलिङ:सर्किट बोर्डहरूको उचित भण्डारण र ह्यान्डलिङ तिनीहरूको अखण्डता कायम राख्न महत्त्वपूर्ण छ। निश्चित गर्नुहोस् कि सर्किट बोर्डहरू पर्याप्त आर्द्रता र तापक्रमको साथ नियन्त्रित वातावरणमा भण्डार गरिएको छ। सोल्डर क्र्याक वा प्याडहरू खस्न सक्ने कुनै पनि भौतिक क्षतिबाट बच्न तिनीहरूलाई सावधानीपूर्वक ह्यान्डल गर्नुहोस्।

4. सटीक डिजाइन र लेआउट:बोर्डको उचित कार्यक्षमता र विश्वसनीयता सुनिश्चित गर्न उद्योग मानक डिजाइन र लेआउट दिशानिर्देशहरू पालना गर्नुहोस्। राम्रोसँग डिजाइन गरिएको लेआउटले एसेम्ब्ली र वेल्डिङको समयमा कम्पोनेन्टहरूमा पर्ने तनावलाई कम गर्न सक्छ, जसले गर्दा क्र्याक वा डिटेचमेन्टको सम्भावना कम हुन्छ।

5. उत्तम विधानसभा प्रविधिहरू:बोर्डको विशेष आवश्यकताहरू अनुरूप उपयुक्त असेंबली प्रविधिहरू प्रयोग गर्नुहोस्। बलियो र भरपर्दो सोल्डर जोइन्ट सुनिश्चित गर्न कम्पोनेन्ट साइज, सोल्डरिङ विधि र रिफ्लो प्रोफाइल जस्ता कारकहरू विचार गर्नुहोस्। वेल्डिङको समयमा उचित तापमान नियन्त्रण क्र्याकिंग र पिलिंग रोक्नको लागि महत्त्वपूर्ण छ।

6. व्यापक परीक्षण:यसको कार्यक्षमता र गुणस्तर प्रमाणित गर्न जम्मा सर्किट बोर्ड को व्यापक परीक्षण। यसमा विद्युतीय परीक्षण, कार्यात्मक परीक्षण र विश्वसनीयता परीक्षण समावेश छ। परीक्षणले एसेम्बली र सोल्डरिङको समयमा हुन सक्ने कुनै पनि समस्याहरू पहिचान गर्न मद्दत गर्दछ त्यसैले बोर्ड अन्तिम प्रयोगकर्तामा पुग्नु अघि सुधारात्मक उपायहरू लिन सकिन्छ।

यी दिशानिर्देशहरूको पालना गरेर, निर्माताहरूले बहु-बोर्ड विधानसभा र सोल्डरिङको गुणस्तरमा उल्लेखनीय सुधार गर्न सक्छन्। सर्किट बोर्ड अनुभवको लागि Capel को कठोर दृष्टिकोणले सुनिश्चित गर्दछ कि तिनीहरूको निर्माण प्रक्रियाहरू उच्च गुणस्तरको सर्किट बोर्डहरू उत्पादन गर्न र सोल्डर क्र्याक र प्याड पिलिङ समस्याहरूको सम्भावनालाई कम गर्न अनुकूलित छन्।

संक्षेपमा,इलेक्ट्रोनिक उपकरणहरूको समग्र प्रदर्शन र विश्वसनीयताका लागि बहुविध सर्किट बोर्डहरूको संयोजन र सोल्डरिङको गुणस्तर सुनिश्चित गर्नु महत्त्वपूर्ण छ। माथिका चरणहरू पछ्याएर र क्यापल निर्माताहरू जस्तै अनुभव भएको प्रतिष्ठित निर्माता छनौट गरेर सोल्डरिङ क्र्याक र प्याड डिटेचमेन्टको जोखिम कम गर्न सकिन्छ। भरपर्दो र टिकाउ बहु-सर्किट बोर्डहरू उत्पादन गर्न उच्च-गुणस्तरको सामग्रीहरूमा लगानी, बलियो गुणस्तर नियन्त्रण प्रणालीहरू लागू गर्ने, र उचित असेंबली प्रविधिहरूको प्रयोग महत्त्वपूर्ण छ।

पोस्ट समय: अक्टोबर-01-2023

पछाडि